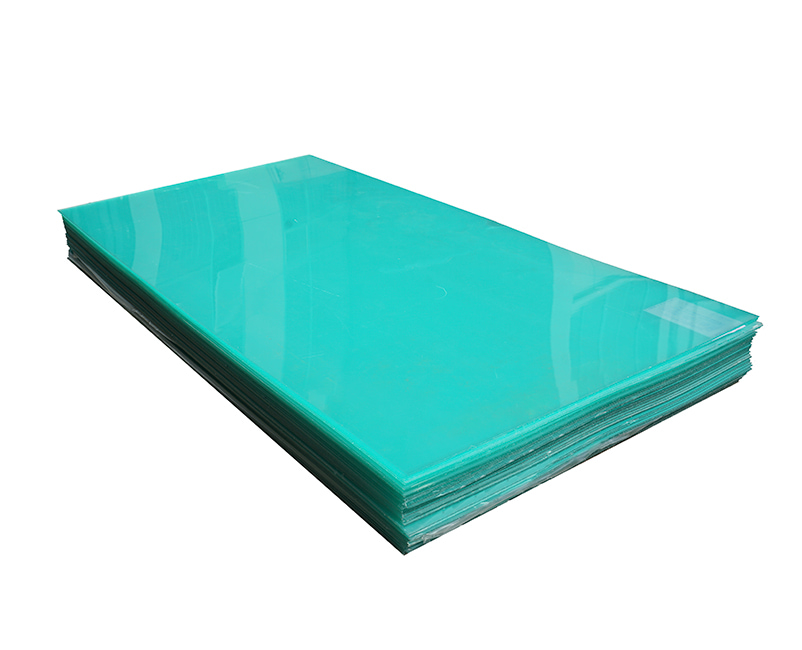

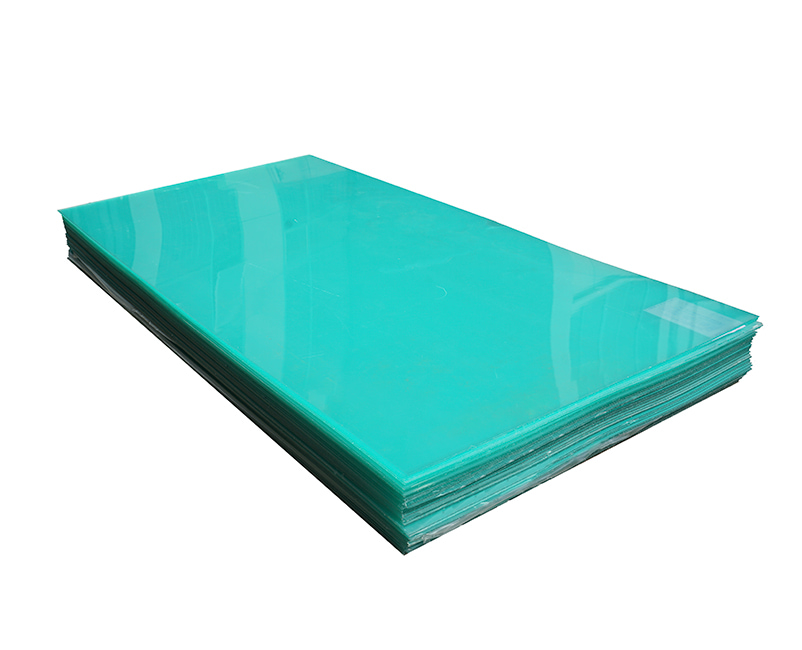

La résistance aux chocs de Guide de lumière PS Les panneaux sont généralement considérés comme modérés par rapport aux matériaux alternatifs comme le PMMA (acrylique) ou le polycarbonate. Le PS est choisi pour sa rentabilité et ses propriétés optiques, mais sa résistance aux chocs est l’une de ses caractéristiques les plus faibles. Voici un aperçu approfondi de la résistance aux chocs des panneaux guides de lumière PS et des facteurs influençant leurs performances :

Le PS est un matériau relativement fragile comparé au polycarbonate ou même au PMMA. Bien qu’il puisse supporter de légères contraintes mécaniques, il est plus susceptible de se fissurer ou de se briser lorsqu’il est soumis à des impacts ou à des charges plus élevées.

En raison de leur ténacité relativement faible, les panneaux de guidage de lumière PS peuvent se fissurer ou s'écailler sous des impacts violents ou soudains. Cela fait du PS une option moins souhaitable dans les applications où les panneaux sont susceptibles d'être confrontés à des contraintes mécaniques, telles qu'une manipulation lourde, une pression ou une exposition à des vibrations.

Le PS a une résistance aux chocs inférieure à celle du PMMA, bien que la différence ne soit pas aussi significative qu'avec le polycarbonate. Le PS et le PMMA sont tous deux quelque peu fragiles, mais le PMMA a tendance à être plus durable et à mieux résister à la fissuration sous contrainte.

Le polycarbonate est la référence en matière de résistance aux chocs dans les matières plastiques, car il peut absorber les impacts sans se fissurer ni se casser. Les panneaux en polycarbonate sont jusqu'à 250 fois plus résistants que le verre, tandis que le PS est plus comparable au verre dans sa vulnérabilité à l'éclatement sous l'impact.

L'épaisseur du panneau guide de lumière PS joue un rôle essentiel dans la détermination de sa résistance aux chocs. Les feuilles PS plus épaisses ont une plus grande intégrité structurelle et sont moins susceptibles de se briser sous contrainte que les feuilles plus fines. Cependant, l'augmentation de l'épaisseur ajoute également du poids, ce qui n'est peut-être pas souhaitable dans toutes les applications, en particulier pour les écrans LED légers ou la signalisation.

Les panneaux de guidage de lumière minces en PS, souvent utilisés pour les applications légères, sont plus fragiles et sujets aux dommages liés aux impacts. Ceci est particulièrement pertinent dans les applications où les panneaux doivent être manipulés fréquemment, comme les systèmes d'affichage portables ou mobiles.

Lorsqu'un panneau guide de lumière PS subit un impact, les fissures ou éclats qui en résultent peuvent affecter ses propriétés optiques. Les rayures, fissures ou éclats sur la surface perturbent la répartition uniforme de la lumière, provoquant une diffusion et une luminosité inégale sur le panneau. Cela peut réduire considérablement la qualité de diffusion de la lumière et la clarté de l’affichage.

En raison de leur résistance modérée aux chocs, les panneaux PS sont moins durables dans les environnements où ils peuvent être soumis à une usure physique. Au fil du temps, les impacts peuvent causer suffisamment de dommages à la surface pour affecter la longévité et les performances globales du panneau, nécessitant des remplacements plus fréquents.

Bien que le PS sous sa forme brute soit modérément fragile, il peut être renforcé avec des revêtements protecteurs ou des stratifiés pour améliorer sa résistance aux chocs. Par exemple, les revêtements anti-rayures peuvent protéger la surface des impacts mineurs, même s’ils n’améliorent pas de manière significative la résistance structurelle globale du matériau.

Dans certains cas, les fabricants ajoutent un support ou un cadre autour des panneaux guides de lumière PS pour augmenter leur résistance mécanique. Cela réduit le risque de flexion ou de fissuration du panneau sous l'effet d'une contrainte physique, améliorant ainsi sa durabilité globale dans les applications réelles.

Le PS est plus sensible aux variations de température que certains autres plastiques. À des températures plus élevées, le PS devient plus mou et plus sensible à la déformation ou à la fissuration. Cela peut exacerber sa fragilité sous l'impact, en particulier dans les environnements où les panneaux sont exposés à la chaleur générée par les systèmes d'éclairage, tels que les réseaux de LED.

Au fil du temps, les panneaux guides de lumière PS peuvent devenir plus fragiles en raison de facteurs environnementaux tels que l'exposition aux UV et les cycles thermiques répétés. À mesure que le matériau vieillit, sa résistance aux chocs peut diminuer, ce qui le rend plus sujet aux fissures, même suite à des impacts mineurs.

Pour atténuer les limites du PS en termes de résistance aux chocs, des pratiques de conception et d’installation minutieuses sont essentielles. Monter les panneaux en toute sécurité dans un cadre rigide et éviter une flexion ou une manipulation excessive peut contribuer à réduire le risque de dommages.

Compte tenu de la vulnérabilité du matériau aux chocs, les panneaux guides de lumière PS sont mieux adaptés aux applications intérieures où ils ne sont pas exposés à des conditions environnementales difficiles ou à des contraintes mécaniques. Dans les environnements où les panneaux sont susceptibles d'être manipulés brutalement ou soumis à des chocs, des matériaux alternatifs offrant une meilleure résistance aux chocs doivent être envisagés.

Les panneaux de guidage de lumière PS ont une résistance aux chocs modérée, ce qui les rend susceptibles de se fissurer ou de se briser sous l'effet de contraintes mécaniques. Bien qu'ils conviennent aux applications où le coût et les propriétés optiques sont les principales préoccupations, leur fragilité limite leur utilisation dans des environnements où une résistance élevée aux chocs est requise. Pour améliorer leur durabilité, les fabricants peuvent appliquer des revêtements de protection ou utiliser des panneaux plus épais, mais pour des applications plus exigeantes, des matériaux comme le polycarbonate ou le PMMA peuvent être plus appropriés en raison de leur résistance supérieure aux chocs.

Anglais

Anglais Chine

Chine espagnol

espagnol